您所在的位置:首页 - 百科 - 正文百科

数控加工蜗杆编程实例

![]() 玉澎

2024-05-25

【百科】

430人已围观

玉澎

2024-05-25

【百科】

430人已围观

摘要数控编程蜗杆编程实例分析数控编程是根据零件的型号、尺寸和加工要求,利用编程语言将加工信息和指令输入数控设备,使其自动控制工具(如刀具、钻头等)进行加工。蜗杆是一种常用于传动装置的元件,它具有较大的减速

数控编程蜗杆编程实例分析

数控编程是根据零件的型号、尺寸和加工要求,利用编程语言将加工信息和指令输入数控设备,使其自动控制工具(如刀具、钻头等)进行加工。蜗杆是一种常用于传动装置的元件,它具有较大的减速比和传动效率。

下面,我将以一个实例来分析数控编程中蜗杆的编程过程:

1. 零件设计和加工要求

假设我们需要加工一个蜗轮和蜗杆的装配件。蜗轮为直径100mm的圆盘,中间有一个齿轮,需加工出蜗杆的齿,蜗杆为直径20mm的圆柱体。

2. 坐标系和刀具选择

确定坐标系的原点和方向,选择合适的工具。在该实例中,以蜗轮中心为原点,选择一把槽铣刀作为切削工具。

3. 刀具路径和切割策略

确定切削路径,主要包括轮廓和齿距。蜗杆齿的轮廓须与蜗轮齿匹配,齿距需保证传动效果。为了简化实例,假设蜗轮为单齿轮,蜗杆每圈进给1mm。

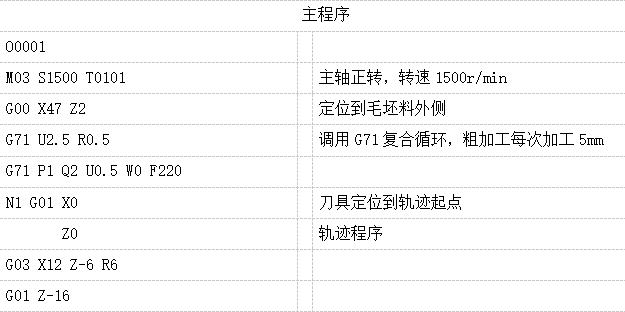

4. 编写数控程序

使用数控编程语言(如G代码)编写数控程序。以下是一个简单示例:

%O0001(蜗杆加工程序)

N10 G90 G54 G64(绝对坐标系,工件坐标系,取消R轴编程)

N20 G21(以毫米为单位)

N30 G40(取消刀具半径补偿)

N40 G49(取消刀具长度补偿)

N50 G80(取消模态循环)

N60 T01(选择切削工具1)

N70 G43 H01(刀具长度补偿)

N80 S1000 M03(主轴转速1000转/分,正转)

N90 G00 X50 Y0(快速定位至蜗杆加工起点)

N100 Z5(距离工件表面5mm)

N110 G01 Z10(切削进给至工件表面10mm)

N120 G03 X60 Y0 R10(顺时针圆弧插补至下一齿厚度)

N130 G01 Z20(切削进给至工件底面深度20mm)

N140 X50 Y0 R10(下一齿蜗轮外径位置)

N150 G01 Z5(切削进给至蜗轮间隙位置)

N160 X60 Y0(快速定位至蜗杆加工起点)

N170 G01 Z10(切削进给至工件表面10mm)

N170 G01 X70(顺时针直线插补至蜗杆长度)

N180 G01 Z20(切削进给至工件底面深度20mm)

N190 G00 X60(快速退刀至下一齿位置)

N200 M05(主轴停止)

N210 M30(程序结束)

%

5. 上传和调试程序

将数控程序上传到数控设备,并进行调试。注意检查刀具路径、坐标系、切削深度等参数设置是否正确。

通过上述步骤,我们可以实现对蜗杆加工的自动化控制,提高加工效率和精度。

数控编程中的蜗杆编程需要考虑零件设计、刀具选择、切削路径和编写数控程序等方面的问题。在实际应用中,还需要注意安全问题和调试过程中的问题解决。通过合理的编程和参数设置,可以实现高效、精确的蜗杆加工。

Tags: 石原佑里子 狗叫声大全 最强蜗牛神龙 网游之幽影刺客 摩洛哥vs伊朗谁厉害

版权声明: 免责声明:本网站部分内容由用户自行上传,若侵犯了您的权益,请联系我们处理,谢谢!联系QQ:2760375052

上一篇: sinutrain编程入门

下一篇: 核桃编程属于软件编程嘛知乎

最近发表

- 特朗普回应普京涉乌言论,强硬立场引发争议与担忧

- 民营企业如何向新而行——探索创新发展的路径与实践

- 联合国秘书长视角下的普京提议,深度解析与理解

- 广东茂名发生地震,一次轻微震动带来的启示与思考

- 刀郎演唱会外,上千歌迷的守候与共鸣

- 东北夫妻开店遭遇刁难?当地回应来了

- 特朗普惊人言论,为夺取格陵兰岛,美国不排除动用武力

- 超级食物在中国,掀起健康热潮

- 父爱无声胜有声,监控摄像头背后的温情呼唤

- 泥坑中的拥抱,一次意外的冒险之旅

- 成品油需求变天,市场趋势下的新机遇与挑战

- 警惕儿童健康隐患,10岁女孩因高烧去世背后的警示

- 提振消费,新举措助力消费复苏

- 蒙牛净利润暴跌98%的背后原因及未来展望

- 揭秘缅甸强震背后的真相,并非意外事件

- 揭秘失踪的清华毕业生罗生门背后的悲剧真相

- 冷空气终于要走了,春天的脚步近了

- 李乃文的神奇之笔,与和伟的奇妙转变

- 妹妹发现植物人哥哥离世后的崩溃大哭,生命的脆弱与情感的冲击

- 云南曲靖市会泽县发生4.4级地震,深入了解与应对之道

- 缅甸政府部门大楼倒塌事件,多名官员伤亡,揭示背后的故事

- 多方合力寻找失踪的十二岁少女,七天生死大搜寻

- S妈情绪崩溃,小S拒绝好友聚会背后的故事

- 缅甸遭遇地震,灾难之下的人间故事与影响深度解析

- 缅甸地震与瑞丽市中心高楼砖石坠落事件揭秘

- 揭秘ASP集中营,技术成长的摇篮与挑战

- 徐彬,整场高位压迫对海港形成巨大压力——战术分析与实践洞察

- ThreadX操作系统,轻量、高效与未来的嵌入式开发新选择

- 王钰栋脚踝被踩事件回应,伤势并不严重,一切都在恢复中

- 刘亦菲,粉色花瓣裙美神降临

- 三星W2018与G9298,高端翻盖手机的对比分析

- 多哈世乒赛器材,赛场内外的热议焦点

- K2两厢车,小巧灵活的城市出行神器,适合你的生活吗?

- 国家市监局将审查李嘉诚港口交易,聚焦市场关注焦点

- 提升知识水平的趣味之旅

- 清明五一档电影市场繁荣,多部影片争相上映,你期待哪一部?

- 美联储再次面临痛苦抉择,权衡通胀与经济恢复

- 家庭千万别买投影仪——真相大揭秘!

- 文物当上网红后,年轻人的创意与传承之道

- 手机解除Root的最简单方法,安全、快速、易操作

- 缅甸地震与汶川地震,能量的震撼与对比

- 2011款奥迪A8,豪华与科技的完美结合

- 广州惊艳亮相,可折叠电动垂直起降飞行器革新城市交通方式

- 比亚迪F3最低报价解析,性价比之选的购车指南

- 商业健康保险药品征求意见,行业内外视角与实用建议

- 官方动态解读,最低工资标准的合理调整

- 东风标致5008最新报价出炉,性价比杀手来了!

- 大陆配偶在台湾遭遇限期离台风波,各界发声背后的故事与影响

- 奔驰C级2022新款,豪华与科技的完美融合

- 大摩小摩去年四季度对A股的投资热潮